環境との共生に向けた取り組み

環境気候変動への対応

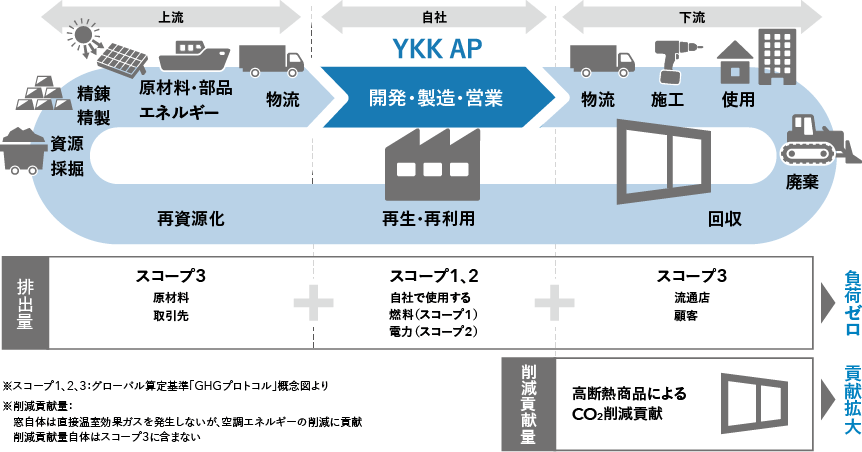

YKK APは、事業活動のすべての工程でCO2排出量の削減や気候変動への対応に取り組んでいます。

推進するのは、生産本部長がプロジェクトリーダーを務める「カーボンニュートラルプロジェクト」です。このプロジェクトは若手技術者が参画する7つのワーキンググループで構成され、カーボンニュートラル技術ロードマップの策定と、それに基づく取り組みを推進しています。

2030年度までにスコープ1+2では2013年度比80%削減、スコープ3では同30%削減を目標に、商品とモノづくり、それぞれのプラットフォームを検討しながら設備投資や技術開発を加速していきます。

さらに、高断熱商品の普及により、冷暖房に使用するエネルギーを減らすことで、自社だけでなく社会全体のカーボンニュートラルにも貢献していきます。

スコープ1+2の取り組み

製造工程やオフィスで使用する燃料・電力の使用量削減に取り組んでいます。生産設備の開発部門である工機技術部では、省エネ技術を標準化して採用することにより、生産設備のエネルギー効率を向上しています。燃料転換では、液体燃料から天然ガスへの切替を行っています。さらに将来を見据えて、水素などをガスバーナーに使用する開発・実証を進めています。

また、太陽光・水力・風力発電の導入など、再生可能エネルギーによる創エネにも注力しています。2024年度の導入量は、2021年度比で9倍まで拡大しています。これはYKK AP全体の電力使用量の約7%に相当します。

CO2排出量削減の進捗度合いを測るため、設備や製造拠点単位でエネルギー使用量を把握し、CO2排出量を可視化するデータベースの構築も進めています。

2024年度は、2013年度比でスコープ1+2を37%削減しています。

再生可能エネルギーの導入を拡大

自社敷地内への自家消費型再生可能エネルギーの導入を推進しており、これまで国内外11拠点に合計16,200kWの太陽光発電を実現しています。さらに、再生可能エネルギーの導入拡大に伴い、余剰電力が発生することから、2024年度は首都圏で「発電余剰電力融通型オンサイトPPA」の運用を開始しました。埼玉工場(新建屋)の太陽光で発電される電力を、埼玉工場(旧建屋)および埼玉窓工場にも託送供給することで、100%有効活用する体制を整えています。この取り組みにより、CO2排出量を年間512t削減できる見込みです。また、滑川製造所には大規模太陽光発電設備も導入しました。

2025年3月には九州製造所に大規模な蓄電池を導入し、余剰電力を使用量の多い時間帯や夜間に活用していく計画です。また、風力発電や、製造工程で使用した水を活用した水力発電など、地域特性に応じた創エネ設備の実証も進めています。2024年度は再生可能エネルギーの導入により、CO2排出量を12,000t削減しました。

「発電余剰電力融通型オンサイトPPA」の運用イメージ

滑川製造所に導入した大規模太陽光発電設備

スコープ3の取り組み

当社の事業活動に伴うサプライチェーン全体から排出されるCO2の大半はスコープ3の排出によるものです。中でも、商品の原材料調達による排出量が全体の8割を占めています。特に、アルミ地金の調達(採掘、製錬、海外輸送)の影響が大きく、リサイクルアルミの活用は、カーボンニュートラル実現に向けて最もインパクトが大きいといえます。

社内リサイクル率は既に100%を達成しており、今後課題となるのは、市中リサイクル材(市場から回収されるアルミスクラップなどの再生原料)の利用率拡大です。市中リサイクル材には様々な金属が含まれることから、良質なアルミのみを取り出す分離技術の向上に注力しています。

2023年度にアルミリサイクル専用炉を導入した四国製造所は、2024年度末にはリサイクルアルミ使用比率が80%に達しています。

また、富山大学を中心とした富山県内のアルミ関係産業活性化のための産学融合拠点構想プロジェクト「富山資源循環社会モデルの創成」に幹事企業として携わり、産学官民連携でアルミリサイクルの技術的深耕を加速させています。2024年4月からは、東北大学でYKK APとの共同研究講座を開講しており、アルミリサイクル社会実現に向けた研究を進めています。

ボーキサイトから製錬される段階でグリーンエネルギーを活用したグリーンアルミ原材料の確保、ダブル連結トラックや共同配送などの導入による物流の効率化にも努めています。お取引先に対しては、グリーン調達ガイドラインや化学物質管理の指針の配布、環境的な視点を踏まえたCSR調査を行っています。

2024年度は、2013年度比でスコープ3を19%削減しています。

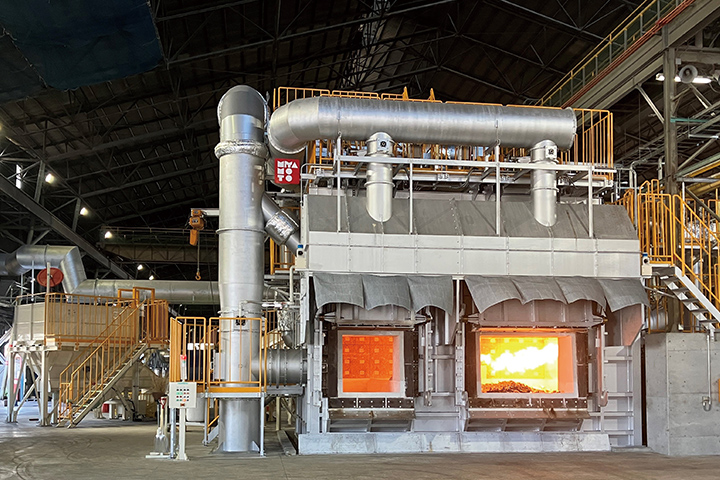

アルミの「リサイクル炉」を導入

YKK APはアルミの市中リサイクル材の投入比率を高めるため、「リサイクル炉」の導入を進めています。通常の溶解炉では、バーナーで加熱することで市中リサイクル材を大量に溶解することができる一方で、市中リサイクル材を大量に投入すると酸化やアルミ減耗量の増加が起こります。溶解炉とは異なる方法を用いる専用のリサイクル炉では、アルミ溶解時の減耗量が削減できます。

四国製造所のリサイクル炉。左奥は材料の自動投入機

サーキュラーエコノミーへの挑戦

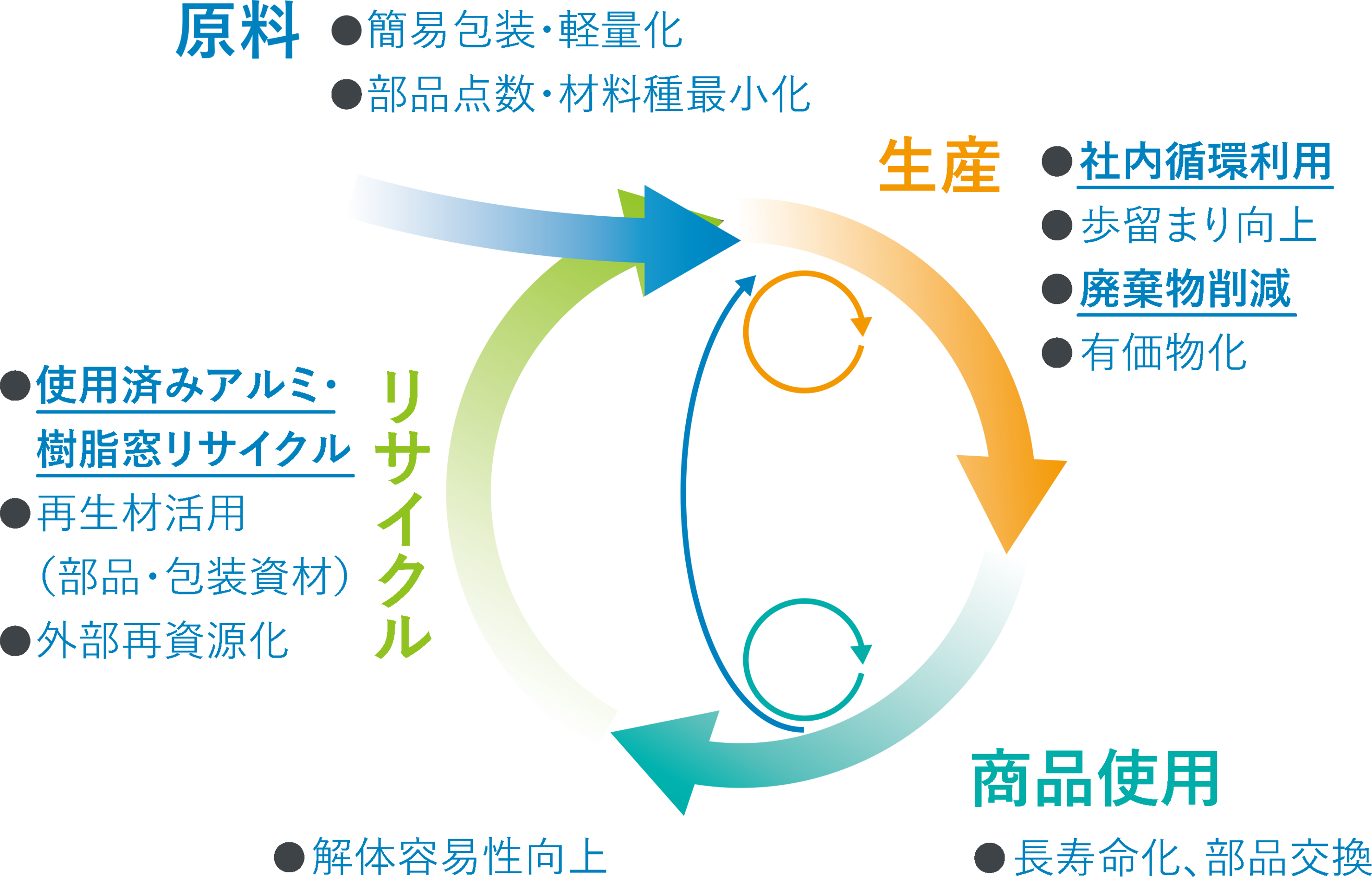

サーキュラーエコノミーの実現に向け、廃棄物などの発生抑制、再使用、再生利用の3R(Reduce:リデュース Reuse:リユース Recycle:リサイクル)活動を推進しています。

事業活動から排出する廃棄物については、「リサイクル率の向上と維持」「廃棄物削減」「商品への投入資材削減と再生材活用」をめざし、廃棄物の有価物化・再生利用、歩留まり向上に取り組んでいます。

「リサイクル率の向上と維持」では、国内製造拠点から排出する産業廃棄物についてはリサイクル率100%を達成しており、2030年までに国内・海外合わせて99%以上の達成に向けて取り組みを継続します。

「廃棄物削減」では、プラスチック包装資材の削減に重点的に取り組み、簡易包装やリターナブル化、包装資材の標準化を推進しています。さらに、黒部越湖製造所にフィルムやラミネートなどの廃プラスチック類と古紙、木屑を原料とするRPF(Refuse derived paper and plastics densified Fuel:紙・プラスチック由来の固形燃料)の製造設備を導入し、廃棄物の有価物化を推進しています。

「商品への投入資材削減と再生材活用」では、包装資材、商品施工において投入資材を削減し、樹脂商品のPVCリサイクル材使用率を向上するため、資源循環を考慮した商品開発や、環境負荷の低い商品を提供する仕組みの構築に取り組んでいます。

サーキュラーエコノミーへのアプローチ

樹脂のリサイクル率向上に向けて

樹脂窓の製造時や使用後に発生する樹脂のリサイクル率向上にも、積極的に取り組んでいます。樹脂窓の各製造拠点に粉砕・選別装置を導入し、端材を樹脂形材の原材料や複層ガラス用のパーツとして再利用しています。

樹脂窓リサイクルの社会実装

YKK APは、市場に流通する樹脂窓のリサイクル実現による埋立処分量の削減に向け、業界団体を中心に組織された「樹脂窓リサイクル検討委員会」に委員として参画しています。同会では、使用後の樹脂窓を回収・リサイクルするシステムの構築に向けて、産官学連携で取り組みを進めています。

今後も主体的に樹脂窓リサイクルの取り組みを加速させ、他社製品も含めた使用済み樹脂窓由来の再生原料を使用した“マドtoマド”リサイクルによる商品の実用化をめざします。

樹脂端材を再利用した樹脂形材(灰色部分がリサイクル材)

「樹脂窓リサイクル検討委員会」定例会の様子

環境配慮に向けたガイドラインの運用

サプライチェーン全体のCO2排出量最小化に向けて、商品開発時に「環境配慮設計ガイドライン」を適用しています。商品のライフサイクルにおいて「CO2排出量の可視化」「包装資材の標準化」「環境負荷物質の可視化」「解体・分離の容易性」「環境配慮に向けた評価手法と設計指針」の5項目で商品の評価・改善を行っています。特に包装資材では、繰り返し使用できる包装資材を拡大し、プラスチック包装資材使用量を削減しています。